Les métiers du CLAL étaient extrêmement variés. Beaucoup d’entre eux nécessitaient une grande technicité. Ces savoir-faire d’exception ont jalonné la vie de l’usine et font la fierté des anciens salariés.

Briquet Dupont

Je me suis toujours demandé combien on pouvait vendre de briquets Dupont.

Ça marchait toute l’année, c’était incroyable. C’est moi le dernier pour la France qui ai fait des plaquettes pour les briquets. Puis l’outillage est parti en Angleterre

J’ai appris il n’y a pas très longtemps, qu’en fait, ils n’ont jamais réussi à faire les briquets. Comme pour tout le reste. Pourtant, je n’avais pas saboté l’outillage, mais ils n’avaient pas le savoir-faire.

Estampeur

Estampeur

“Les chevalières, ça se fait avec un mouton… C’était comme une guillotine…”

On avait les huit premières personnes de France qui faisaient les chevalières. Ce métier s’appelle estampeur. Les estampeurs sont tous numérotés, c’était les huit meilleurs. Il y avait quelqu’un qui était pratiquement un des derniers au monde à faire de la chevalière estampillé.

Les chevalières ça se fait avec un mouton, c’est un métier très particulier qui ne s’apprend pas dans les livres. On prend un alliage, or, argent, ce qu’on veut, une ébauche d’or, de platine ou d’argent qu’on place sur une matrice de forme femelle. Au-dessus il y a une masse avec une courroie qui vient taper dessus comme une enclume et qui va former cette chevalière. C’était comme une guillotine. Un poids qui monte avec une poulie, l’estampeur avait une sangle avec un étrier et lâchait la masse. En fait la courroie n’était plus en tension sur la poulie et le poids tombait comme une guillotine, c’était des trucs qui faisait 30 ou 40 kg. En dessous tu avais donc le moule de la chevalière. La partie du métal étaient complètement écrasée dedans. Au niveau résistance c’était le top ! Il fallait des fois faire plusieurs passes, l’estampeur recommençait il retapait ça, c’était vraiment un métier très particulier parce que si tu lâchais de trop, tout explosait, le moule tout. Il fallait un coup de main fantastique, le bon dosage.

Actuellement en France, je ne sais pas s’il reste un seul estampeur.

Essayeur

À l’époque, les personnes qui étaient autorisées à marquer l’or, mettre les tampons sur l’or, étaient aussi numérotées. Le comptoir en avait 80 % en France. Ce métier c’est essayeur. L’essayeur contrôle la teneur d’or en faisant des prélèvements et il est capable de titrer, de trouver le titrage du lingot, la pureté. Aujourd’hui c’est différent…

Tubiste

“Moi mon métier c’était tubiste !”

Moi mon métier c’était tubiste, faire des cubes. On était un des rares secteurs à toucher les trois métaux. On n’était pas très nombreux, on était six donc on ne pouvait pas mettre un atelier tubes pour chaque métal.

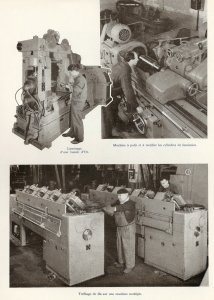

Ajusteur / Outilleur

J’étais ajusteur à l’origine et après comme Doudou j’étais outilleur. Outilleur régleur parce qu’après on réglait les outillages qu’on entretenait. À l’ajustage on commençait à 7h du matin jusqu’à 17h, on travaillait 9h par jour. On faisait de grandes journées et en plus on faisait des heures supplémentaires, on venait travailler le samedi. Mais quand on est jeune, c’est plus facile. À l’époque j’étais encore chez mes parents, ça allait. On avait besoin d’argent comme tout le monde je suis arrivé à 18 ans je sortais de l’école avec mon BEP de mécanicien monteur.

1957

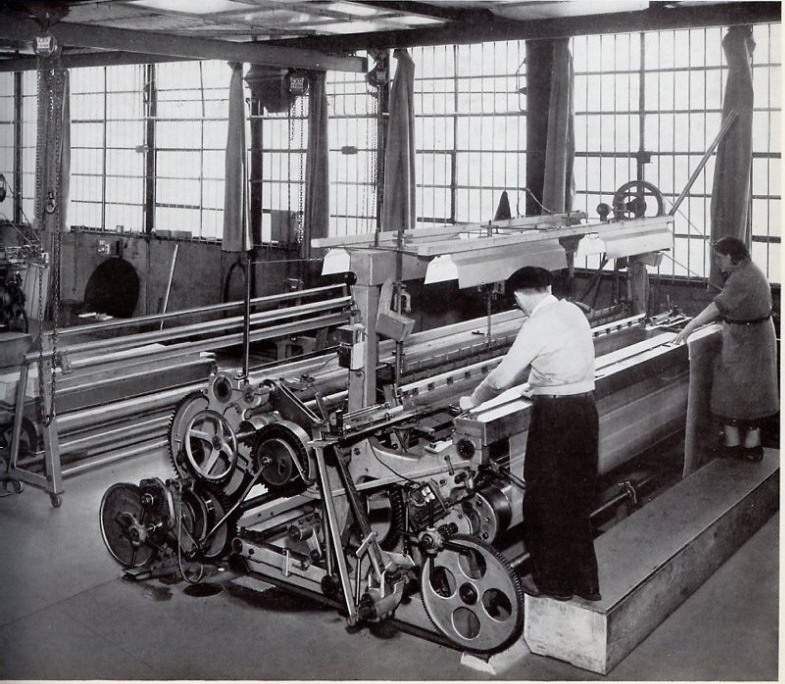

Filliériste / Tisseuses

« On a tout appris : à enrouler, à tisser, à régler les métiers. »

Moi, je me rappelle surtout de la tréfilerie, la tréfilerie c’était vraiment impressionnant.

Il y avait une presse à filer. On y mettait des trucs qui étaient fondus et là il y avait un énorme poussoir. C’était un peu chaud, ils étaient rouges. La presse faisait je ne sais pas combien de centaines de tonnes et au bout le fil sortaient uniquement par la pression.

Les mecs ils attrapaient ça avec des pinces pour mettre sur les enrouleurs, ils sortaient des centaines de mètres de fils. C’était aussi extrêmement dangereux parce que le fils était très chaud, il y avait toujours le risque de se prendre dans les enrouleurs.

Après d’autres travaillaient sur le fil à tisser.

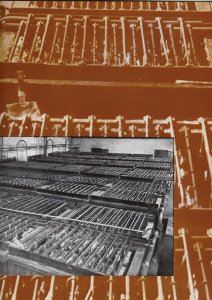

Travailler sur les métiers à tisser, c’était dur, 32 fils au centimètre, sur une longueur de 3m à 5m10, avec 4 métiers ! Quand on commençait il y avait l’enroulage, l’empassage, le basculage et le tissage.

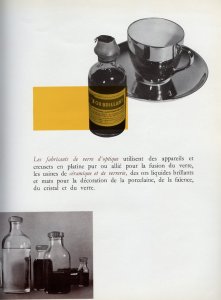

Chantal préparait les bobines qu’on mettait sur un charriot. On mettait les petits fils sur un peigne qu’on accrochait au rouleau. Une fois tous les fils enroulés, on passait ça à travers des lices, et on avait un autre rouleau devant. La navette traversait le peigne de part en part. À l’arrivée, on avait des toiles platine. Y a que le platine qui résistait à la fonte du verre.

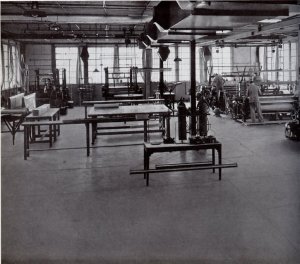

1965 Plaquette CLA Atelier tissage

Les « fonds de filière » qui servaient à faire des fibres de verres, il y avait des centaines et des centaines de trous percés un à un, c’est les femmes qui faisaient ça… Et quand on soudait le fond de filière sur la filière, fallait faire attention au coût de chalumeau. Et puis il fallait qu’il n’y ait pas de fuites, fallait pas que ça fonde et fallait faire le cordon juste nécessaire parce que le client payait le métal au poids.

Au niveau des conditions sanitaires aux fils à tisser, il n’y avait pas de problème de pollution. On n’avait pas accès à des produits dangereux sauf à la fin oui, en 2002-2003, on trempait les toiles dans l’acide pour les nettoyer. Et on n’avait pas de masque, c’était compliqué même d’avoir une paire de gants. Là je faisais très attention. J’en ai gardé des traces incrustées dans la peau qui ne sont jamais parties.

Thermométrie

“Il y avait les travaux « classiques » féminins…parce qu’à l’époque il n’y avait pas les ordinateurs… Vous imaginez prendre un cheveu et faire des nœuds !”

Il y avait plusieurs types de travail pour les femmes. Il y avait les travaux « classiques » féminins c’est-à-dire l’administratif, tout ce qui est comptable parce qu’à l’époque il n’y avait pas les ordinateurs donc il y a beaucoup de choses qui se faisaient à la main. Et il y avait aussi beaucoup de femmes en atelier, pour des travaux de finition, de contrôle. Quand vous livrez des plaques d’or à Christofle ou à Cartier, je peux vous dire que c’est regardé à la loupe donc les femmes faisaient des contrôles avec des gants en velours, etc. Certains travaux méticuleux comme ça c’était les femmes.

On faisaient les planches pour faire des soupières des choses comme ça, c’était extraordinaire, ils travaillaient en gants blancs parce qu’il ne fallait surtout pas qu’il y ait de sueur, parce que la sueur fait remonter le cuivre. Après les planches étaient envoyées chez les orfèvres pour faire des couverts, des saladiers…

Moi j’ai dirigé l’atelier de thermométrie, j’étais jeune à l’époque, j’étais le seul homme avec 54 femmes (la plus jeune avait 17 ans et la plus âgée 64), ça laisse des traces parce que ce n’est pas évident. J’ai fait la bêtise un jour d’autoriser le transistor, entre celles qui voulaient écouter « Salut les copains » et les mémés qui voulaient écouter Ménie Grégoire je peux vous dire que l’expérience, elle a duré un mois.

En thermométrie il n’y avait que des femmes pour la simple raison qu’on travaillait sur des fils de platine qui faisait 60 microns (pour votre information c’est plus fin qu’un cheveu), c’était bobiné sur des tiges de verre à chaud et ensuite c’était travaillé à la main sous binoculaire. Vous imaginez prendre un cheveu et faire des nœuds, ajuster, passer au chalumeau, etc. Moi je le faisais, j’étais un des rares hommes à pouvoir le faire et je peux vous assurer que le soir quand je rentrais chez moi j’étais comme ça. Je me concentrais sous la binoculaire, le microscope.

C’était pour faire des capteurs de température. Par exemple les bords de la table du Concorde, il y avait des thermos dessus pour contrôler la température quand il rentrait dans l’atmosphère. Les bateaux bananiers (qui ramenaient les bananes de Guadeloupe et Martinique) il y avait des thermosondes à base de platine pour contrôler la température, qu’elle soit régulée, pour que les bananes arrivent comme il faut. On en a fait pour la plongée sous-marine, pour l’énergie nucléaire aussi. Les thermosondes, c’est une tige de verre avec deux électrodes qui sortent, un bobinage à l’intérieur coulé dans le verre au platine et qui était relié à un galvanomètre qui permettait de mesurer la température.

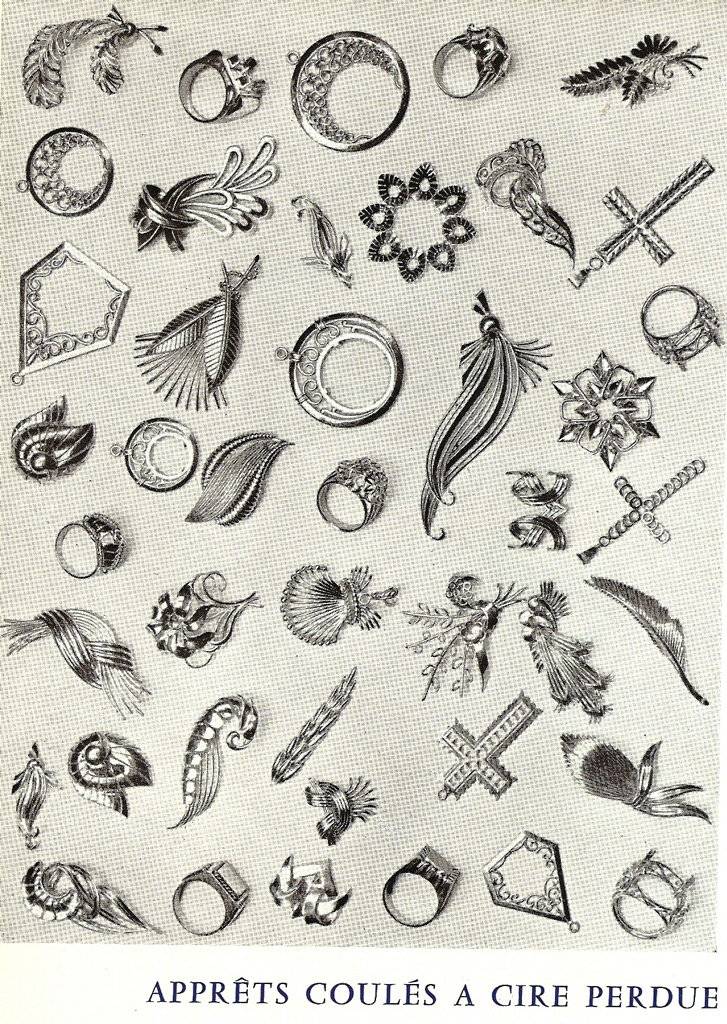

Du coup dans l’usine c’était aussi bien de la coulée de métaux que des choses extrêmement fines. Il y avait de tout. Vous prenez l’atelier de bijouterie après, quand on fait ce que l’on appelle la galerie, tout ça c’était découpé et ajusté par les ouvrières.

1957

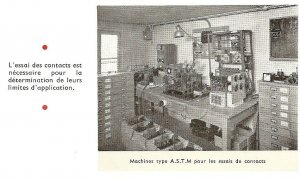

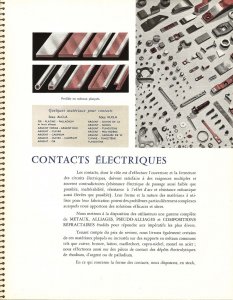

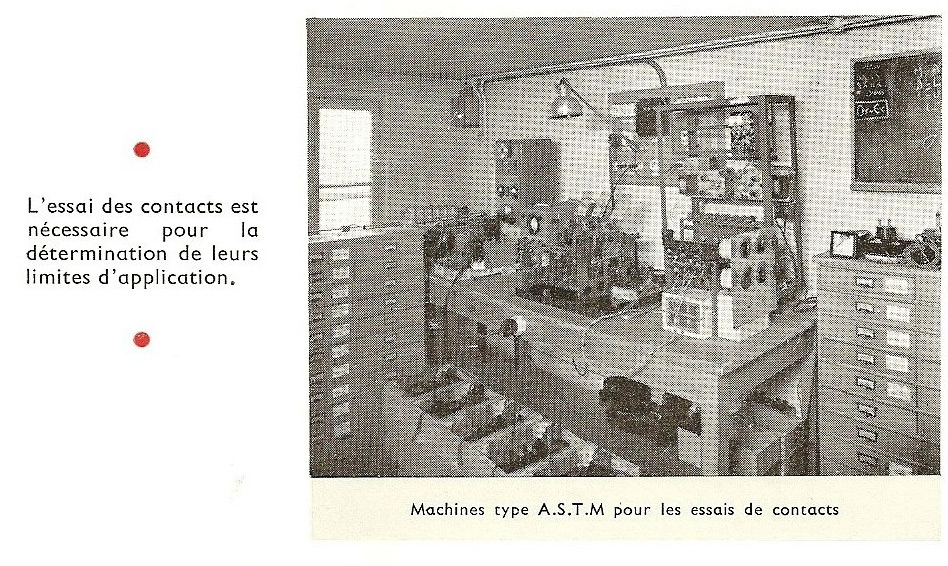

Contactage

« On en trouve dans tous les appareils ménagers dans les fers à repasser Calor et dans tous les appareils électriques. »

Le CLAL fournissait tout ce qui était électronique et contact pour l’industrie aéronautique. C’était vraiment, à l’époque, un fleuron de l’industrie française dans son domaine.

On avait un atelier de contactage c’est-à-dire qu’on découpait aussi des contacts. Ils avaient des formes biscornues et il y avait toujours une petite pastille d’argent coulée dessus.

Ensuite on a fait beaucoup de contacts électriques pour des industries diverses, par exemple Alcatel c’était un gros client. On faisait des brasures d’argent pour l’industrie aéronautique et automobile, Renault, etc. C’étaient de très gros clients. On travaillait aussi l’énergie « lecleniene » ou on faisait des bâtons d’Illinium destinés à la centrale atomique dont une se trouvait à Nogent. On faisait beaucoup de choses diverses à partir d’argent, on faisait des disques d’or.

Service expédition

« J’étais gosse, j’avais 16 ans, ça devait être en 79- 80, à la fin de journée j’avais soulevé une tonne de métal d’or, une tonne de métal d’argent, de platine… »

Au service expédition, on commençait le matin à 7 heures – 7h10, on finissait vers 11h pour la pause déjeuner et on reprenait à 12h jusqu’à 16h30. Le matin on faisait toutes les expéditions, c’est là qu’il y avait du mouvement où il y avait beaucoup de bruit, ou les camions venaient ou la taule tombait… Le matin était marqué par une activité importante. L’après-midi dans le service expédition c’était plus marqué par la préparation des commandes pour le lendemain.

Pour les heures supplémentaires celui qui voulait y aller, y allait, celui qui ne voulait pas n’y allait pas. Il n’y avait pas de tirage comme on en trouve maintenant dans les usines ou dans d’autres endroits.

Tranches de vie

« Moi, j’ai fait plusieurs postes. J’ai démarré aux tubes avec papy l’espagnol. »

Je suis arrivée à peu près en 1980-81. Je suis rentrée par intérim et on m’a gardé. Après, j’ai travaillé dans le petit atelier avec les chlorures. Oui c’était tout orange, c’était pour faire les sous-marins. C’était une salle très chaude où on ne travaillait qu’avec des néons.

Il y avait un atelier aussi qui était tout jaune, il ne fallait pas que ça prenne la lumière du jour. C’était pour la photo.

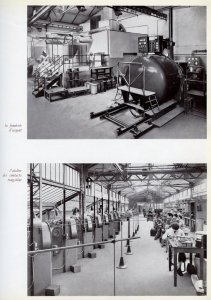

1957 Plaquette CLA Salle Purhypo

Moi en parler c’est plaisant, j’en ai de bons souvenirs. Je suis arrivé en 76 comme ajusteur. J’avais 18 ans et je venais d’avoir mon BEP.

Je suis arrivé parce que j’avais vu une affiche comme quoi ils recrutaient. Du coup je me suis présenté au gardiennage, on m’a fait faire un essai et une semaine après je travaillais ici.

Je suis resté 27 ans, et je n’ai pas mal tourné. Je suis rentré comme ajusteur tourneur fraiseur, après j’ai été en chaudronnerie là-haut faire de la soudure. Puis ils m’ont mis au tissage, j’y suis resté une dizaine d’années jusqu’en 88. En 88, je suis parti « au recuit » chez Monsieur Veyssière. En 92, jusqu’en 2002 je suis parti au microprofilé.

J’ai commencé à travailler à l’usine à la fin des années 50. Je dirais 58 – 59 par là. J’y suis resté jusqu’à ma retraite c’est-à-dire jusqu’en 88, c’est-à-dire que j’y suis resté 30 ans. 30 ans dans la même société. J’ai travaillé dans des services différents.

J’ai une formation d’aide comptable. Je suis rentré à l’usine, je vais vous dire l’histoire tout à fait.

Moi je suis parti en 88. J’avais hâte de partir, j’approchais de la retraite et ils ont installé l’informatique dans les années 84-85. C’est un truc que je ne voulais pas, j’avais mes petites habitudes. Je ne voulais pas à quelques années de ma retraite me mettre dans l’informatique. Je ne m’y suis jamais mis et même ici maintenant, on a ce qu’il faut, mais je ne m’y intéresse pas. Ça ne m’a jamais intéressé et entre parenthèses ça me gonfle même un petit peu. C’est ma femme qui s’en occupe.

Je suis resté 42 ans, pas forcément sur le site de Noisy-le-Sec, mais j’y ai fait la grande majorité de ma carrière. Ma trajectoire professionnelle a très peu d’intérêt. J’ai été chef d’équipe, j’ai été contremaitre, j’ai été chef d’atelier, j’ai été adjoint du personnel, j’ai été chef du personnel, j’ai été responsable de sécurité. Je ne parle pas forcement sur Noisy, je parle globalement, j’ai fait Fontenay Tresigny, Bornel, etc.

Je suis revenu à Noisy-le-Sec comme directeur du personnel puis directeur du site, avec la fusion Engelhardt je suis devenu DRH.

Je me suis retrouvé au laboratoire de recherche à Paris où j’ai travaillé sur des problèmes de thermométrie (mise au point et création de thermomètres) qui existent toujours d’ailleurs. Et puis je me suis retrouvé à Noisy dans la clé de production pour mettre en place tout un système de contrôle. De là je suis devenu le responsable de l’atelier. Cet atelier a été transféré à Fontenay Tresigny donc c’est là que j’ai commencé à aller travailler là-bas. Ensuite on m’a demandé de prendre la direction d’un atelier de bijouterie.

Puis, le directeur de l’époque cherchait quelqu’un qui connaisse bien les métiers de l’usine pour en faire un responsable de recrutement. Alors parait-il qu’il y eu une commission collégiale des cadres à laquelle je n’ai pas assisté, et c’est moi qui étais choisi. Ensuite je me suis retrouvé responsable à la suite d’un plébiscite enfin si on peut appeler ça comme ça…

Et puis la crise est arrivée, en 79, et là on ne recrutait plus, c’était plutôt l’inverse. Donc je me suis retrouvé en mission à Bornel pour faire de l’hygiène et de la sécurité. Et puis ensuite je suis revenu à Noisy-le-Sec. Il y avait deux usines sur le site, il y avait la partie métallurgie et la partie chimie, affinage, le blockhaus qui faisait quatre étages. Et je suis devenu chef du personnel de cette partie affinage. Puis ensuite du personnel de l’usine métallurgique et du site quoi, la suite vous la connaissez…

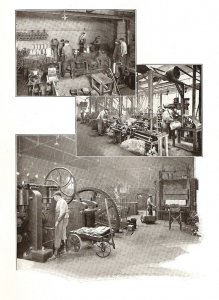

- 1938 Les metiers chez MBG

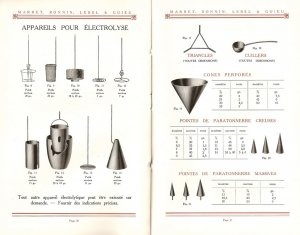

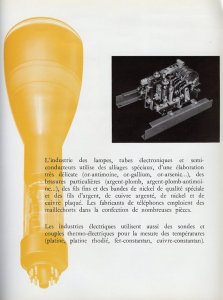

- 1957- Catalogue du CLA

- 1957- Catalogue du CLA

- 1957- Catalogue du CLA

- 1957- Catalogue du CLA

- 1957- Catalogue du CLA

- 19571957- Catalogue du CLA Presse à filer

- 1957- Catalogue du CLA

- 1965- Catalogue du CLA

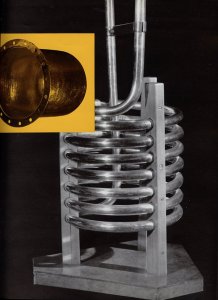

- 1965 Catalogue CLA Les métiers

- 1965 Catalogue CLA Les métiers

- 1965 Catalogue CLA Les métiers

- 1965 Catalogue CLA Les métiers

- 1965 Catalogue CLA Les métiers

- 1965 Catalogue CLA Les métiers

- 1965 Catalogue CLA Les métiers

- 1965 Catalogue CLA Les métiers

- 1965 Catalogue CLA Les métiers

- 1965 Catalogue CLA Les métiers

- 1965 Catalogue CLA Les métiers

- 1965 Catalogue CLA Les métiers

- 1965 Catalogue CLA Les métiers

- 1965 Catalogue CLA Les métiers

- 1965 Catalogue CLA Les métiers