Des métaux communs aux métaux précieux, l’usine traite un grand nombre de matières premières provenant des quatre coins du monde. Ces métaux bruts sont alors mélangés selon des formules plus ou moins secrètes… Cette matière transformée entre alors dans la composition de multiples objets.

Matières premières

J’ai trouvé une pépite d’or !

La vocation de l’usine c’était les métaux précieux, mais on travaillait aussi les métaux communs. À l’époque, ce qui valait c’était l’or. L’argent ne valait pas grand-chose. On travaillait aussi le palladium, le tungstène et le platine. Le platine moi je veux bien, mais si je vous balance une boîte de platine dans la rue, vous allez filer un coup de pied dedans, c’est vrai on dirait du fer blanc, c’est un peu du fer blanc.

Quand je rentrais le soir, je regardais toujours sous ma semelle pour savoir si je n’avais pas bloqué des petits morceaux de contacts en or ou en argent, en me disant je vais peut-être pouvoir me faire de l’argent.

Les alliages ou l’art de cuisiner les métaux

“Les métaux il y a deux solutions, soit on les fond, soit on les fritte…”

On faisait des métaux frittés, tous les métallurgistes connaissent ça. Il y a des alliages qu’on ne peut pas fondre, parce que les deux alliages ne prennent pas. Le tungstène et l’argent par exemple ne se mélangent pas si on les fond. La seule façon de les mélanger, c’est de les rendre en poudre et de les compresser. Après, on en fait un lingot et on le recuit, comme une pâte sablée. Du coup, c’est complètement mélangé, on l’écrase et après on peut le laminer. Si c’est bien fait, ça n’éclate pas. L’argent qui est beaucoup plus malléable permet l’homogénéité de l’amalgame.

Le laboratoire de recherche

Le laboratoire recherchait et essayait de trouver et quand ils avaient trouvés ça passait à l’usine dans un service qu’on appelait MAP (« mise au point ») avant industrialisation. Tous les ouvriers contribuaient à enrichir.

Il y avait un laboratoire central de recherche qui était à Paris, rue Portefoin. Les ingénieurs ou les techniciens du centre de recherche venaient de temps en temps travailler avec le service de la mise au point. La mise au point assistait les salariés sur les machines.

À l’époque il y avait déjà tous ces systèmes de brevets. Roger Lacroix, notre directeur du centre de recherche, je ne sais pas combien de brevets il a déposés. C’est l’inventeur des deux tiers des brasures commercialisées dans le monde.

Fondeur

“Moi, je fondais l’or en lingot de douze kilos…”

Dans l’usine, j’ai fait différents postes. Quand ils m’ont embauché, j’ai dit que j’étais soudeur et vu que j’étais déjà dans la métallurgie, ça les a intéressés. J’aurais pu faire l’entretien, mais ils m’ont mis directement dans l’or. Je faisais des contreplaqués pour les bijoux en plaqué or. Je travaillais sur des machines et manuellement, dans des fours… C’est vrai que c’était un travail assez compliqué et très précis. Je le vois maintenant et je le voyais déjà avant, le plaqué or c’est un travail de haute qualité.

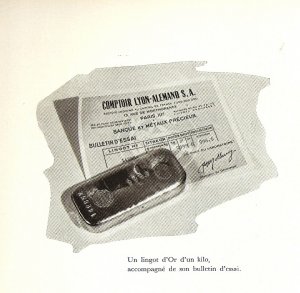

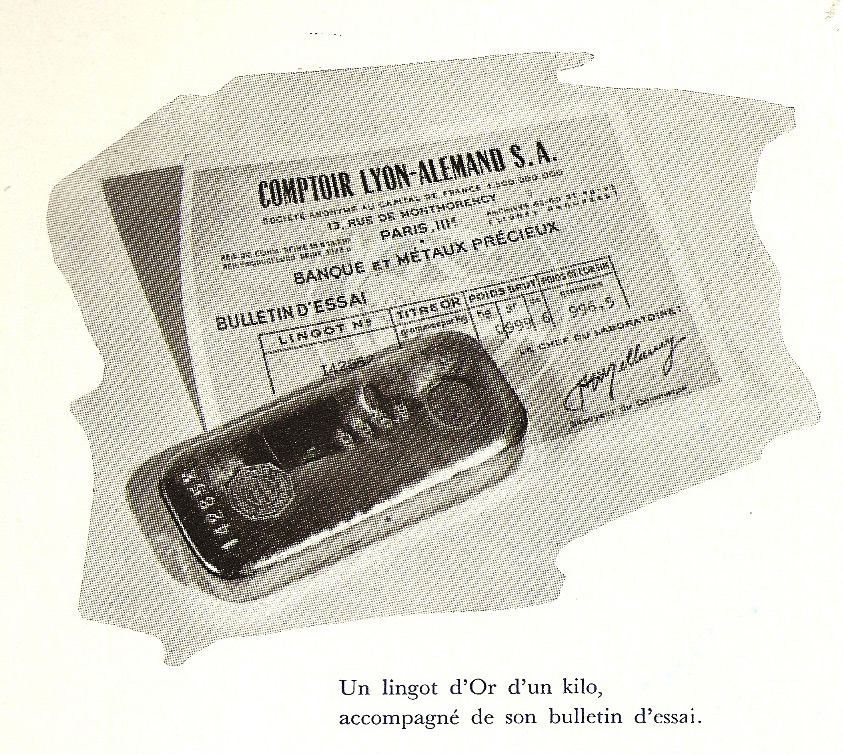

Après la formation, j’ai été fondeur avec tous les métaux précieux. On nous donnait toutes nos préparations, c’est-à-dire de l’or, de l’argent, du cuivre et je devais faire l’alliage. C’était fondu, on avait des fours spéciaux qui montaient à plus de 1500 degrés (pour l’or c’était à peu près 1200, ça dépendait des alliages). Je ne faisais pas que de l’or, je faisais aussi du platine et du palladium, c’est des métaux plus rares que beaucoup de gens ne connaissent pas. C’est plus pour l’industrie (pour les avions, pour les fusées, tout ce qui est militaire). Par jour, je fondais 120 kg d’or. Je le fondais en lingots et après c’était transformé en atelier. C’était des lingots de douze kilos. On appelle ça des lingots internationaux. Mais on avait aussi de tous petits lingots.

Après les lingots étaient retravaillés dans l’atelier, ils étaient laminés par d’autres ouvriers. Laminés, déformés ça dépendait, parfois pour faire du fil, parfois pour faire des plaques, des bijoux aussi. C’était compliqué. Quand on me donnait l’or, on le pesait et quand je le fondais après c’était repesé et il fallait que je le rende au gramme près. La procédure était comme ça parce que c’était des métaux précieux. De ce côté-là c’était très rigoureux. Et donc après l’atelier ça allait dans les différents services : or, bijoux, platine, etc…

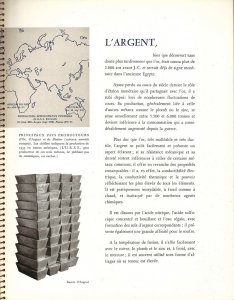

On travaillait aussi pour l’administration des monnaies. On fondait l’argent, on le transformait en lingots, on le laminait et on envoyait ça sous forme de planches à l’usine de Pessac, qui était rattachée à l’usine d’administration où ils frappaient les pièces. Nous, on ne les frappait pas, on donnait juste la planche où ils découpaient. Et ça s’est fait pendant des années.

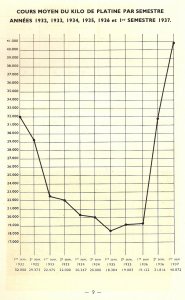

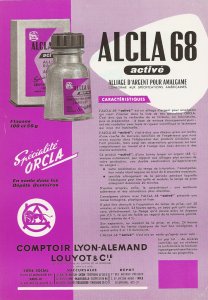

À l’époque c’était le Comptoir Lyon-Alemand qui donnait la cotation des métaux précieux, la côte du platine, de l’or, de l’argent, et de tous ces métaux-là. C’était la banque d’Indochine. On faisait les lingots d’or pour la bourse. Il y avait des femmes dans un coin qui étaient dans des cages engrillagées et elles rabotaient les lingots d’or. Fallait voir, parce qu’avec un copeau de lingot d’or on se faisait.., on aurait pu… mais en fait on se faisait rien du tout …

Lamineur

Nous, on avait aussi deux gars dans le laminage qui étaient parmi les derniers de France à faire de la feuille de deux à trois microns d’or.

C’est un sacré savoir-faire. Et il y en a eu des bras qui sont passés dans les laminoirs.La feuille d’or était tellement fine que ça se collait au rouleau du laminoir et il fallait la décoller au fur et à mesure, c’était pour faire la dorure des monuments comme l’Archange de Saint-Michel ou les dorures sur les reliures de bouquins. On avait par exemple deux lamineurs qui étaient spécialistes de la feuille d’or pour faire de la dorure pour les maroquiniers, très fine de l’ordre de 3 microns je crois. Ou bien de la dorure une peu plus épaisse pour les monuments, comme pour l’Archange du Mont Saint-Michel. Des gars qui sont capables de laminer l’or à 5 microns, ça ne s’invente pas !

Hélas, c’est pareil, quand l’usine a fermé, ils n’étaient plus que deux à savoir faire ça. Jacques nous faisait une toile en or à la main toute fine. Pour ce boulot, il faut avoir une expérience extraordinaire. Et c’est tout ce savoir-faire là qu’on a perdu. En France, on était les seuls à le faire. On apprenait sur le tas. Y’avait pas d’école pour ça.

La galerie d’images

- 1938 Le cours moyen du platine

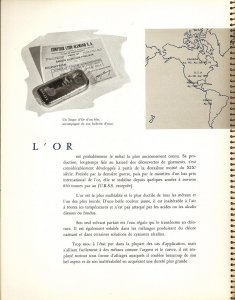

- 1957 Plaquette du CLAL – L’or

- 1957 Plaquette du CLAL – L’or

- 1957 Plaquette du CLAL – L’argent

- 1957 Plaquette du CLAL – Le nickel

- 1957 Plaquette du CLAL – Le platine

- 1957 Plaquette du CLAL – Le traitement métallurgique

- 1957 Plaquette du CLAL – La mesure

- 1957 Plaquette du CLAL Les métiers métallurgiques

- 1957 Plaquette du CLAL – Tungstène

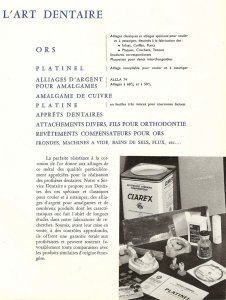

- 1957 Plaquette du CLAL – Alliages dentaires

- 1967 Plaquette des alliages

- 1967 Plaquette des alliages

- Applications des alliages dentaires

- Applications des alliages dentaires

- Catalogue des métaux nobles

- Catalogue des métaux nobles

- Catalogue des métaux nobles

- Collection Mr Mender

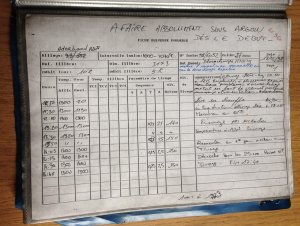

- Fiche suiveuse fonderie